新型橡胶—NBR/PA66合金(本产品为专利产品,伪冒必究,追究法律责任)

- 分类:公司新闻

- 作者:

- 来源:

- 发布时间:2015-08-05

- 访问量:6565

【概要描述】摘要:采用尼龙66改性NBR制备新材料NBR/PA66合金,并研究了新材料的物理性能和用途。结果表明,新材料在保持NBR低温弹性的同时,提高了NBR的耐油性能。

关键词:NBR;NBR/PA66合金;尼龙66;耐油性能;脆性温度

NBR/PA66合金是以NBR为主体,用PA66(尼龙66)做改性剂,采用机械共混技术制造的改性橡胶,其突出的特点是即耐油又耐低温。可用于橡胶通用的工艺设备、材料和技术,生产各种橡胶制品。

丁腈胶有多种牌号,各种牌号的性能不同,通常用丁腈胶的丙烯腈含量不同来区分,就丁腈胶的耐油性能来说,随着丙烯腈含量的增加而变好,但低温性能则变差。丁腈胶18的脆性温度是-50℃;丁腈胶40的脆性温度是-23℃。丁腈胶18的低温弹性好但耐油性能不如丁腈胶40。人们一直在设法解决这个问题,但效果不明显。用尼龙66树脂改性丁腈胶18后的 NBR/PA66合金,就解决了这个问题。既保留了丁腈胶18的低温性能又使其耐油性能达到近于丁腈胶40的水平。目前该产品已申报专利,有小批量生产。正在安装一条生产线,生产能力为 300t/a。将按丙烯腈的含量不同,分成系列产品,积累数据,建立产品标准。

表1是不同质量比丁腈胶和尼龙66共混物对物理性能的影响。

表1 丁腈胶和尼龙66共混比的物理性能

NBR3355 g

95

90

85

80

PA66 g

5

10

15

20

拉伸强度,MPa

4.6

7.2

9.49

9.02

拉断伸长率,%

590

484

451

353

邵尔A硬度,度

52

62

68

72

拉伸永久变形,%

8

8

11.2

12.8

基本配方(质量份):氧化锌,5;硬脂酸,1.6;硫黄,2;生胶,100;(NBR/PA66,质量比变量)

硫化条件为160℃×12min。

尼龙66对丁腈胶有补强作用,随着尼龙66用量的增加,共混物的强度增加,硬度增加,伸长率下降。尼龙66含量对共混物中丁腈胶的硫化程度(交联密度)、弹性、伸长率均有影响,为保持橡胶的特点,尼龙66/丁腈胶的质量比采用20/ 80。命名为“NBR/PA66合金”。

“NBR/PA66合金”和普通丁腈胶一样,可采用传统的橡胶设备生产各类橡胶制品;应用橡胶的各种配合剂和配方设计技术,设计配方;采用现有的炼胶、挤出、压延、硫化、注塑等工艺方法,制造模压件、胶管、胶布等橡胶制品。

2.2 “NBR/PA66合金”脆性温度和丁腈胶丙烯腈含量的关系

选择丙烯腈含量的丁腈胶18及丁腈18/PA66合金;丁腈胶40和丁腈胶40/PA66合金,对低温性能做对比试验其物理性能对比见表2。

从表2可看出,纯丁腈胶和丁腈胶/PA66合金的脆性温度接近,同在试验误差范围内,PA66的掺入量在试验条件下,对脆性温度没有影响,对其它性能有影响。

橡胶中的丙烯腈含量和脆性温度相关。

表 2 不同型号丁腈胶和丁腈胶/PA66物理性能的对比

注:配方:生胶,100;氧化锌,5; 硬脂酸,1.6;DM,1.6;DTDM,3。硫化条件为160℃× 24min

为找到橡胶中丙烯腈含量对脆性温度的关系,用不同丙烯腈含量的丁腈胶及其相应的PA66合金测试脆性温度,结果见表3。

从表3可看出,丁腈胶(NBR)与“NBR/PA66合金”的脆性温度相近。

表 3“ NBR/PA66合金”中的丙烯腈含量和脆性

NBR的丙烯晴含量 %

19

20

27

33

40

“NBR/PA66合金”的脆性温度 ℃

-49

-45

-34

-26

-22

丁腈胶的脆性温度 ℃

-50

-45

-33

-26

-23

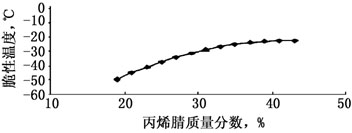

为更直观的描述丁腈胶和“NBR/PA66合金”的低温性能,将表3的数据用进行统计处理得到:丁腈胶的丙烯腈含量和脆性温度相关,式(1)。

脆性温度=A+Bx+Cx2 (式1)

式中:A为-110.48;

B为4.138621954;

C为-0.048567545;

x为丙烯腈含量。

图1 纯NBR丙烯腈含量与脆性温度的关系

式(1)描述了丁腈胶丙烯腈含量与脆性温度的关系,用于对不同丙烯晴含量的丁腈胶脆性温度的估计。“NBR/PA66合金”的脆性温度几乎和原胶一样,但耐油性能提高了。

2.3 “NBR/PA66合金”的耐介质性能

尼龙66改性丁腈胶的目的就是进一步提高丁腈胶的耐油性能。用以下几种介质为代表来描述“NBR/PA66合金”的耐油性能。

2.3.1 耐甲苯

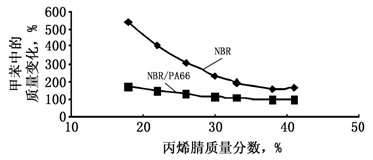

甲苯为丁腈胶的溶剂,丁腈胶在甲苯介质中的变化即苛刻又敏感。 表4为“NBR/PA66合金”中丙烯腈含量与耐甲苯的关系。从表4可看出,材料的耐介质性能随着丙烯腈含量的增加而变好。

表4不同丙烯晴含量的丁腈胶及其相应的” NBR/PA66合金”耐甲苯的关系

项目

数据

丁腈胶中的丙烯晴含量 %

18

22

26

30

33

38

41

丁腈胶在甲苯中的重量变化 g%

536

408

306

230

191

159

160

相对应的“NBR/PA66合金” g%

166

144

126

112

104

94

92

注:配方为丁腈胶或(NBR/PA66合金),100;氧化锌,5;硬脂酸,1.6;DM,1.6; 硫黄,2。硫化条件为160℃×10min,试验条件为常温×72h,质量变化。

图2 丁腈胶和“NBR/PA66合金“耐甲苯的对比

图2是表4的形象化,更直观。说明丁腈胶及“NBR/PA66合金”在相同的介质中的变化趋势。图2中的纯丁腈胶和“NBR/PA66合金”的两条曲线的耐油质量变化斜率不同。纯丁腈胶的丙烯腈含量对耐油性影响远大于其相应的“NBR/PA66合金”。还可看出,丙烯腈质量分数为40%的丁腈胶和丙烯腈质量分数为18%的“NBR/PA66合金”的耐油性能相近。纯丁腈胶40的重量变化为160%;“NBR18/PA66合金”为166%。就是说2种材料的耐甲苯性能接近。表3的数据说明两者的低温脆性相差很大,丁腈胶40的脆性温度为-23℃;丁腈胶18的“NBR/PA66合金”脆性温度为-49℃。因此说“NBR18/PA66合金”是耐油、耐低温的新材料。

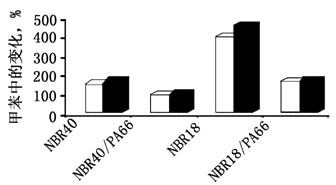

NBR和NBR/PA66合金耐甲苯的质量变化和体积变化见图4。试验配方:生胶(共混物),100;氧化锌,5;硬脂酸,1.6;DM,1.6; DTDM,3。硫化条件为160℃×24min。

□-质量变化(40℃×70h,g%);■-体积变化(40℃×70h,v%)。

图4 耐甲苯介质的变化

甲苯是NBR的良溶剂,用它做介质是为了更容易看出NBR改性前后的变化。从图4可看出,改性后的NBR/PA66耐油性能明显提高,尤其是NBR18改变最大。

2.3.2 耐3#燃油

表5为NBR及NBR/PA66体积和质量变化值。从表5可看出,NBR18的体积变化为244.5; NBR18/PA66为136.5,比NBR18小得多。NBR40为89.5,NBR40/PA66是56.6。体现了NBR/PA66合金的耐3#油优势。

表5 介质3#燃油40℃×70h时的质量和体积变化

注:配方为生胶,100;氧化锌,5; 硬脂酸,1.6;DM,1.6;DTDM,3。硫化条件为160℃×24min。

□-质量变化(40℃×70h,g%);■-体积变化(40℃×70h,v%)。

图5 耐3#燃油的质量和体积变化

图5是表5的形象化,更直观地显示了耐3#燃油的变化。对于一般NBR,3#油体积变化较大,现可通过选择不同型号的NBR/PA66合金做应用配方,平衡耐油和低温性能,达到综合指标满意的结果。

2.3.3 空压机油

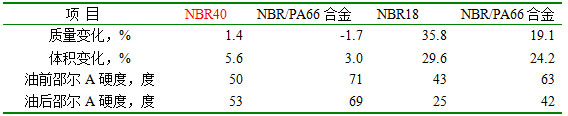

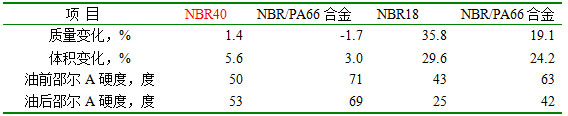

空压机的工作温度较高,选择150℃试验温度,目的是要考核NBR/PA66在高温环境下的行为。表6为NBR和NBR/PA66空压机油在150℃×48h的质量变化和体积变化。从表6 可以看出,NBR/PA66合金的耐空压机油好于NBR。

表6 空压机油 150℃×48h质量和体积变化

注:配方为生胶,100;氧化锌,5; 硬脂酸,1.6;DM,1.6;DTDM,3。硫化条件为160℃×24min。

从以上3种介质的耐油试验数据表明,尼龙66改性NBR后,在试验的介质中耐油性能均有所提高。

2.4 热老化性能

2.4.1 拉伸强度

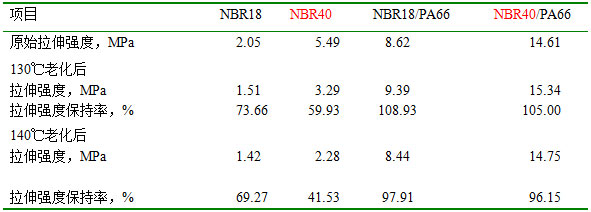

NBR中掺入尼龙66对热空气老化性能的影响见表7。选择2个老化温度,对NBR及NBR/PA66进行对比试验。老化条件:介质空气×24h,温度分别为130,140℃。

从表7可看出,NBR18/PA66合金热老化后拉伸强度及拉伸强度保持率,都明显好于原胶料,且拉伸强度的绝对值很高。

表7 NBR与NBR/PA66合金在130,140℃老化后的拉伸强度

2.4.2 拉断伸长率

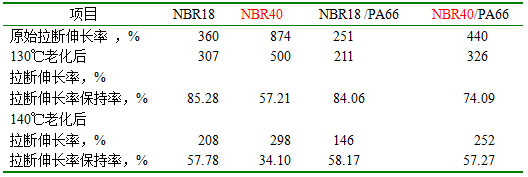

表8为不同温度老化后的拉断伸长率变化。从表8可看出,NBR的原始拉断伸长率高于NBR/PA66合金,但老化后的拉断伸长率保持率接近。从而可知,NBR掺入尼龙66后,对老化性能的影响不十分明显。

表8 不同温度老化后的拉断伸长率变化

3 结论

本工作以试验数据,初步描述了NBR/PA66合金的性能,其突出点是提高了NBR的耐油性能,基本保持原胶料的脆性温度。NBR18/PA66合金,保持了NBR18的低温弹性,同时又达到了NBR40的耐油性能。其脆性温度为-50℃,耐介质为NBR40的水平。NBR40/PA66较NBR40的耐油性能更好。

新型橡胶—NBR/PA66合金(本产品为专利产品,伪冒必究,追究法律责任)

【概要描述】摘要:采用尼龙66改性NBR制备新材料NBR/PA66合金,并研究了新材料的物理性能和用途。结果表明,新材料在保持NBR低温弹性的同时,提高了NBR的耐油性能。

关键词:NBR;NBR/PA66合金;尼龙66;耐油性能;脆性温度

NBR/PA66合金是以NBR为主体,用PA66(尼龙66)做改性剂,采用机械共混技术制造的改性橡胶,其突出的特点是即耐油又耐低温。可用于橡胶通用的工艺设备、材料和技术,生产各种橡胶制品。

丁腈胶有多种牌号,各种牌号的性能不同,通常用丁腈胶的丙烯腈含量不同来区分,就丁腈胶的耐油性能来说,随着丙烯腈含量的增加而变好,但低温性能则变差。丁腈胶18的脆性温度是-50℃;丁腈胶40的脆性温度是-23℃。丁腈胶18的低温弹性好但耐油性能不如丁腈胶40。人们一直在设法解决这个问题,但效果不明显。用尼龙66树脂改性丁腈胶18后的 NBR/PA66合金,就解决了这个问题。既保留了丁腈胶18的低温性能又使其耐油性能达到近于丁腈胶40的水平。目前该产品已申报专利,有小批量生产。正在安装一条生产线,生产能力为 300t/a。将按丙烯腈的含量不同,分成系列产品,积累数据,建立产品标准。

表1是不同质量比丁腈胶和尼龙66共混物对物理性能的影响。

表1 丁腈胶和尼龙66共混比的物理性能

NBR3355 g

95

90

85

80

PA66 g

5

10

15

20

拉伸强度,MPa

4.6

7.2

9.49

9.02

拉断伸长率,%

590

484

451

353

邵尔A硬度,度

52

62

68

72

拉伸永久变形,%

8

8

11.2

12.8

基本配方(质量份):氧化锌,5;硬脂酸,1.6;硫黄,2;生胶,100;(NBR/PA66,质量比变量)

硫化条件为160℃×12min。

尼龙66对丁腈胶有补强作用,随着尼龙66用量的增加,共混物的强度增加,硬度增加,伸长率下降。尼龙66含量对共混物中丁腈胶的硫化程度(交联密度)、弹性、伸长率均有影响,为保持橡胶的特点,尼龙66/丁腈胶的质量比采用20/ 80。命名为“NBR/PA66合金”。

“NBR/PA66合金”和普通丁腈胶一样,可采用传统的橡胶设备生产各类橡胶制品;应用橡胶的各种配合剂和配方设计技术,设计配方;采用现有的炼胶、挤出、压延、硫化、注塑等工艺方法,制造模压件、胶管、胶布等橡胶制品。

2.2 “NBR/PA66合金”脆性温度和丁腈胶丙烯腈含量的关系

选择丙烯腈含量的丁腈胶18及丁腈18/PA66合金;丁腈胶40和丁腈胶40/PA66合金,对低温性能做对比试验其物理性能对比见表2。

从表2可看出,纯丁腈胶和丁腈胶/PA66合金的脆性温度接近,同在试验误差范围内,PA66的掺入量在试验条件下,对脆性温度没有影响,对其它性能有影响。

橡胶中的丙烯腈含量和脆性温度相关。

表 2 不同型号丁腈胶和丁腈胶/PA66物理性能的对比

注:配方:生胶,100;氧化锌,5; 硬脂酸,1.6;DM,1.6;DTDM,3。硫化条件为160℃× 24min

为找到橡胶中丙烯腈含量对脆性温度的关系,用不同丙烯腈含量的丁腈胶及其相应的PA66合金测试脆性温度,结果见表3。

从表3可看出,丁腈胶(NBR)与“NBR/PA66合金”的脆性温度相近。

表 3“ NBR/PA66合金”中的丙烯腈含量和脆性

NBR的丙烯晴含量 %

19

20

27

33

40

“NBR/PA66合金”的脆性温度 ℃

-49

-45

-34

-26

-22

丁腈胶的脆性温度 ℃

-50

-45

-33

-26

-23

为更直观的描述丁腈胶和“NBR/PA66合金”的低温性能,将表3的数据用进行统计处理得到:丁腈胶的丙烯腈含量和脆性温度相关,式(1)。

脆性温度=A+Bx+Cx2 (式1)

式中:A为-110.48;

B为4.138621954;

C为-0.048567545;

x为丙烯腈含量。

图1 纯NBR丙烯腈含量与脆性温度的关系

式(1)描述了丁腈胶丙烯腈含量与脆性温度的关系,用于对不同丙烯晴含量的丁腈胶脆性温度的估计。“NBR/PA66合金”的脆性温度几乎和原胶一样,但耐油性能提高了。

2.3 “NBR/PA66合金”的耐介质性能

尼龙66改性丁腈胶的目的就是进一步提高丁腈胶的耐油性能。用以下几种介质为代表来描述“NBR/PA66合金”的耐油性能。

2.3.1 耐甲苯

甲苯为丁腈胶的溶剂,丁腈胶在甲苯介质中的变化即苛刻又敏感。 表4为“NBR/PA66合金”中丙烯腈含量与耐甲苯的关系。从表4可看出,材料的耐介质性能随着丙烯腈含量的增加而变好。

表4不同丙烯晴含量的丁腈胶及其相应的” NBR/PA66合金”耐甲苯的关系

项目

数据

丁腈胶中的丙烯晴含量 %

18

22

26

30

33

38

41

丁腈胶在甲苯中的重量变化 g%

536

408

306

230

191

159

160

相对应的“NBR/PA66合金” g%

166

144

126

112

104

94

92

注:配方为丁腈胶或(NBR/PA66合金),100;氧化锌,5;硬脂酸,1.6;DM,1.6; 硫黄,2。硫化条件为160℃×10min,试验条件为常温×72h,质量变化。

图2 丁腈胶和“NBR/PA66合金“耐甲苯的对比

图2是表4的形象化,更直观。说明丁腈胶及“NBR/PA66合金”在相同的介质中的变化趋势。图2中的纯丁腈胶和“NBR/PA66合金”的两条曲线的耐油质量变化斜率不同。纯丁腈胶的丙烯腈含量对耐油性影响远大于其相应的“NBR/PA66合金”。还可看出,丙烯腈质量分数为40%的丁腈胶和丙烯腈质量分数为18%的“NBR/PA66合金”的耐油性能相近。纯丁腈胶40的重量变化为160%;“NBR18/PA66合金”为166%。就是说2种材料的耐甲苯性能接近。表3的数据说明两者的低温脆性相差很大,丁腈胶40的脆性温度为-23℃;丁腈胶18的“NBR/PA66合金”脆性温度为-49℃。因此说“NBR18/PA66合金”是耐油、耐低温的新材料。

NBR和NBR/PA66合金耐甲苯的质量变化和体积变化见图4。试验配方:生胶(共混物),100;氧化锌,5;硬脂酸,1.6;DM,1.6; DTDM,3。硫化条件为160℃×24min。

□-质量变化(40℃×70h,g%);■-体积变化(40℃×70h,v%)。

图4 耐甲苯介质的变化

甲苯是NBR的良溶剂,用它做介质是为了更容易看出NBR改性前后的变化。从图4可看出,改性后的NBR/PA66耐油性能明显提高,尤其是NBR18改变最大。

2.3.2 耐3#燃油

表5为NBR及NBR/PA66体积和质量变化值。从表5可看出,NBR18的体积变化为244.5; NBR18/PA66为136.5,比NBR18小得多。NBR40为89.5,NBR40/PA66是56.6。体现了NBR/PA66合金的耐3#油优势。

表5 介质3#燃油40℃×70h时的质量和体积变化

注:配方为生胶,100;氧化锌,5; 硬脂酸,1.6;DM,1.6;DTDM,3。硫化条件为160℃×24min。

□-质量变化(40℃×70h,g%);■-体积变化(40℃×70h,v%)。

图5 耐3#燃油的质量和体积变化

图5是表5的形象化,更直观地显示了耐3#燃油的变化。对于一般NBR,3#油体积变化较大,现可通过选择不同型号的NBR/PA66合金做应用配方,平衡耐油和低温性能,达到综合指标满意的结果。

2.3.3 空压机油

空压机的工作温度较高,选择150℃试验温度,目的是要考核NBR/PA66在高温环境下的行为。表6为NBR和NBR/PA66空压机油在150℃×48h的质量变化和体积变化。从表6 可以看出,NBR/PA66合金的耐空压机油好于NBR。

表6 空压机油 150℃×48h质量和体积变化

注:配方为生胶,100;氧化锌,5; 硬脂酸,1.6;DM,1.6;DTDM,3。硫化条件为160℃×24min。

从以上3种介质的耐油试验数据表明,尼龙66改性NBR后,在试验的介质中耐油性能均有所提高。

2.4 热老化性能

2.4.1 拉伸强度

NBR中掺入尼龙66对热空气老化性能的影响见表7。选择2个老化温度,对NBR及NBR/PA66进行对比试验。老化条件:介质空气×24h,温度分别为130,140℃。

从表7可看出,NBR18/PA66合金热老化后拉伸强度及拉伸强度保持率,都明显好于原胶料,且拉伸强度的绝对值很高。

表7 NBR与NBR/PA66合金在130,140℃老化后的拉伸强度

2.4.2 拉断伸长率

表8为不同温度老化后的拉断伸长率变化。从表8可看出,NBR的原始拉断伸长率高于NBR/PA66合金,但老化后的拉断伸长率保持率接近。从而可知,NBR掺入尼龙66后,对老化性能的影响不十分明显。

表8 不同温度老化后的拉断伸长率变化

3 结论

本工作以试验数据,初步描述了NBR/PA66合金的性能,其突出点是提高了NBR的耐油性能,基本保持原胶料的脆性温度。NBR18/PA66合金,保持了NBR18的低温弹性,同时又达到了NBR40的耐油性能。其脆性温度为-50℃,耐介质为NBR40的水平。NBR40/PA66较NBR40的耐油性能更好。

- 分类:公司新闻

- 作者:

- 来源:

- 发布时间:2015-08-05

- 访问量:6565

摘要:采用尼龙66改性NBR制备新材料NBR/PA66合金,并研究了新材料的物理性能和用途。结果表明,新材料在保持NBR低温弹性的同时,提高了NBR的耐油性能。

关键词:NBR;NBR/PA66合金;尼龙66;耐油性能;脆性温度

NBR/PA66合金是以NBR为主体,用PA66(尼龙66)做改性剂,采用机械共混技术制造的改性橡胶,其突出的特点是即耐油又耐低温。可用于橡胶通用的工艺设备、材料和技术,生产各种橡胶制品。

丁腈胶有多种牌号,各种牌号的性能不同,通常用丁腈胶的丙烯腈含量不同来区分,就丁腈胶的耐油性能来说,随着丙烯腈含量的增加而变好,但低温性能则变差。丁腈胶18的脆性温度是-50℃;丁腈胶40的脆性温度是-23℃。丁腈胶18的低温弹性好但耐油性能不如丁腈胶40。人们一直在设法解决这个问题,但效果不明显。用尼龙66树脂改性丁腈胶18后的 NBR/PA66合金,就解决了这个问题。既保留了丁腈胶18的低温性能又使其耐油性能达到近于丁腈胶40的水平。目前该产品已申报专利,有小批量生产。正在安装一条生产线,生产能力为 300t/a。将按丙烯腈的含量不同,分成系列产品,积累数据,建立产品标准。

表1是不同质量比丁腈胶和尼龙66共混物对物理性能的影响。

表1 丁腈胶和尼龙66共混比的物理性能

|

NBR3355 g |

95 |

90 |

85 |

80 |

|

PA66 g |

5 |

10 |

15 |

20 |

|

拉伸强度,MPa |

4.6 |

7.2 |

9.49 |

9.02 |

|

拉断伸长率,% |

590 |

484 |

451 |

353 |

|

邵尔A硬度,度 |

52 |

62 |

68 |

72 |

|

拉伸永久变形,% |

8 |

8 |

11.2 |

12.8 |

基本配方(质量份):氧化锌,5;硬脂酸,1.6;硫黄,2;生胶,100;(NBR/PA66,质量比变量)

硫化条件为160℃×12min。

尼龙66对丁腈胶有补强作用,随着尼龙66用量的增加,共混物的强度增加,硬度增加,伸长率下降。尼龙66含量对共混物中丁腈胶的硫化程度(交联密度)、弹性、伸长率均有影响,为保持橡胶的特点,尼龙66/丁腈胶的质量比采用20/ 80。命名为“NBR/PA66合金”。

“NBR/PA66合金”和普通丁腈胶一样,可采用传统的橡胶设备生产各类橡胶制品;应用橡胶的各种配合剂和配方设计技术,设计配方;采用现有的炼胶、挤出、压延、硫化、注塑等工艺方法,制造模压件、胶管、胶布等橡胶制品。

2.2 “NBR/PA66合金”脆性温度和丁腈胶丙烯腈含量的关系

选择丙烯腈含量的丁腈胶18及丁腈18/PA66合金;丁腈胶40和丁腈胶40/PA66合金,对低温性能做对比试验其物理性能对比见表2。

从表2可看出,纯丁腈胶和丁腈胶/PA66合金的脆性温度接近,同在试验误差范围内,PA66的掺入量在试验条件下,对脆性温度没有影响,对其它性能有影响。

橡胶中的丙烯腈含量和脆性温度相关。

表 2 不同型号丁腈胶和丁腈胶/PA66物理性能的对比

注:配方:生胶,100;氧化锌,5; 硬脂酸,1.6;DM,1.6;DTDM,3。硫化条件为160℃× 24min

为找到橡胶中丙烯腈含量对脆性温度的关系,用不同丙烯腈含量的丁腈胶及其相应的PA66合金测试脆性温度,结果见表3。

从表3可看出,丁腈胶(NBR)与“NBR/PA66合金”的脆性温度相近。

表 3“ NBR/PA66合金”中的丙烯腈含量和脆性

| NBR的丙烯晴含量 % |

19 |

20 |

27 |

33 |

40 |

|

“NBR/PA66合金”的脆性温度 ℃ |

-49 |

-45 |

-34 |

-26 |

-22 |

|

丁腈胶的脆性温度 ℃ |

-50 |

-45 |

-33 |

-26 |

-23 |

为更直观的描述丁腈胶和“NBR/PA66合金”的低温性能,将表3的数据用进行统计处理得到:丁腈胶的丙烯腈含量和脆性温度相关,式(1)。

脆性温度=A+Bx+Cx2 (式1)

式中:A为-110.48;

B为4.138621954;

C为-0.048567545;

x为丙烯腈含量。

图1 纯NBR丙烯腈含量与脆性温度的关系

式(1)描述了丁腈胶丙烯腈含量与脆性温度的关系,用于对不同丙烯晴含量的丁腈胶脆性温度的估计。“NBR/PA66合金”的脆性温度几乎和原胶一样,但耐油性能提高了。

2.3 “NBR/PA66合金”的耐介质性能

尼龙66改性丁腈胶的目的就是进一步提高丁腈胶的耐油性能。用以下几种介质为代表来描述“NBR/PA66合金”的耐油性能。

2.3.1 耐甲苯

甲苯为丁腈胶的溶剂,丁腈胶在甲苯介质中的变化即苛刻又敏感。 表4为“NBR/PA66合金”中丙烯腈含量与耐甲苯的关系。从表4可看出,材料的耐介质性能随着丙烯腈含量的增加而变好。

表4不同丙烯晴含量的丁腈胶及其相应的” NBR/PA66合金”耐甲苯的关系

| 项目 |

数据 |

||||||

|

丁腈胶中的丙烯晴含量 % |

18 |

22 |

26 |

30 |

33 |

38 |

41 |

|

丁腈胶在甲苯中的重量变化 g% |

536 |

408 |

306 |

230 |

191 |

159 |

160 |

|

相对应的“NBR/PA66合金” g% |

166 |

144 |

126 |

112 |

104 |

94 |

92 |

注:配方为丁腈胶或(NBR/PA66合金),100;氧化锌,5;硬脂酸,1.6;DM,1.6; 硫黄,2。硫化条件为160℃×10min,试验条件为常温×72h,质量变化。

图2 丁腈胶和“NBR/PA66合金“耐甲苯的对比

图2是表4的形象化,更直观。说明丁腈胶及“NBR/PA66合金”在相同的介质中的变化趋势。图2中的纯丁腈胶和“NBR/PA66合金”的两条曲线的耐油质量变化斜率不同。纯丁腈胶的丙烯腈含量对耐油性影响远大于其相应的“NBR/PA66合金”。还可看出,丙烯腈质量分数为40%的丁腈胶和丙烯腈质量分数为18%的“NBR/PA66合金”的耐油性能相近。纯丁腈胶40的重量变化为160%;“NBR18/PA66合金”为166%。就是说2种材料的耐甲苯性能接近。表3的数据说明两者的低温脆性相差很大,丁腈胶40的脆性温度为-23℃;丁腈胶18的“NBR/PA66合金”脆性温度为-49℃。因此说“NBR18/PA66合金”是耐油、耐低温的新材料。

NBR和NBR/PA66合金耐甲苯的质量变化和体积变化见图4。试验配方:生胶(共混物),100;氧化锌,5;硬脂酸,1.6;DM,1.6; DTDM,3。硫化条件为160℃×24min。

□-质量变化(40℃×70h,g%);■-体积变化(40℃×70h,v%)。

图4 耐甲苯介质的变化

甲苯是NBR的良溶剂,用它做介质是为了更容易看出NBR改性前后的变化。从图4可看出,改性后的NBR/PA66耐油性能明显提高,尤其是NBR18改变最大。

2.3.2 耐3#燃油

表5为NBR及NBR/PA66体积和质量变化值。从表5可看出,NBR18的体积变化为244.5; NBR18/PA66为136.5,比NBR18小得多。NBR40为89.5,NBR40/PA66是56.6。体现了NBR/PA66合金的耐3#油优势。

表5 介质3#燃油40℃×70h时的质量和体积变化

注:配方为生胶,100;氧化锌,5; 硬脂酸,1.6;DM,1.6;DTDM,3。硫化条件为160℃×24min。

□-质量变化(40℃×70h,g%);■-体积变化(40℃×70h,v%)。

图5 耐3#燃油的质量和体积变化

图5是表5的形象化,更直观地显示了耐3#燃油的变化。对于一般NBR,3#油体积变化较大,现可通过选择不同型号的NBR/PA66合金做应用配方,平衡耐油和低温性能,达到综合指标满意的结果。

2.3.3 空压机油

空压机的工作温度较高,选择150℃试验温度,目的是要考核NBR/PA66在高温环境下的行为。表6为NBR和NBR/PA66空压机油在150℃×48h的质量变化和体积变化。从表6 可以看出,NBR/PA66合金的耐空压机油好于NBR。

表6 空压机油 150℃×48h质量和体积变化

注:配方为生胶,100;氧化锌,5; 硬脂酸,1.6;DM,1.6;DTDM,3。硫化条件为160℃×24min。

从以上3种介质的耐油试验数据表明,尼龙66改性NBR后,在试验的介质中耐油性能均有所提高。

2.4 热老化性能

2.4.1 拉伸强度

NBR中掺入尼龙66对热空气老化性能的影响见表7。选择2个老化温度,对NBR及NBR/PA66进行对比试验。老化条件:介质空气×24h,温度分别为130,140℃。

从表7可看出,NBR18/PA66合金热老化后拉伸强度及拉伸强度保持率,都明显好于原胶料,且拉伸强度的绝对值很高。

表7 NBR与NBR/PA66合金在130,140℃老化后的拉伸强度

2.4.2 拉断伸长率

表8为不同温度老化后的拉断伸长率变化。从表8可看出,NBR的原始拉断伸长率高于NBR/PA66合金,但老化后的拉断伸长率保持率接近。从而可知,NBR掺入尼龙66后,对老化性能的影响不十分明显。

表8 不同温度老化后的拉断伸长率变化

3 结论

本工作以试验数据,初步描述了NBR/PA66合金的性能,其突出点是提高了NBR的耐油性能,基本保持原胶料的脆性温度。NBR18/PA66合金,保持了NBR18的低温弹性,同时又达到了NBR40的耐油性能。其脆性温度为-50℃,耐介质为NBR40的水平。NBR40/PA66较NBR40的耐油性能更好。

扫二维码用手机看

扫描二维码

版权所有:沈阳科亚科技开发有限公司 辽ICP备15007427号

13700022982

13700022982

联系我们

联系我们